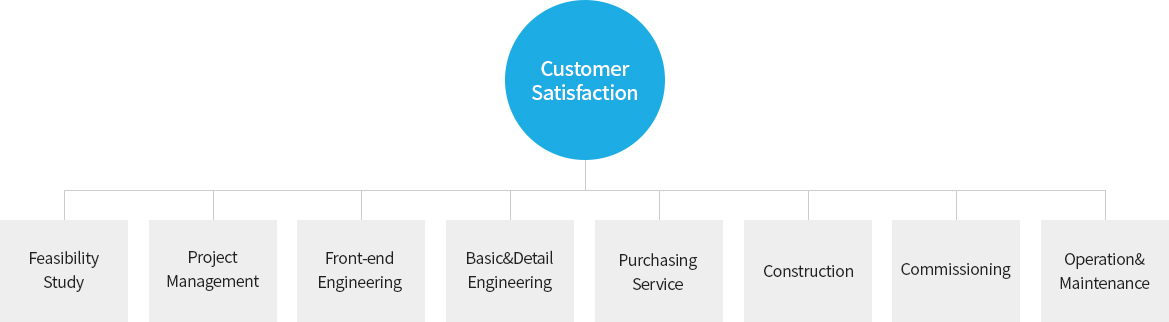

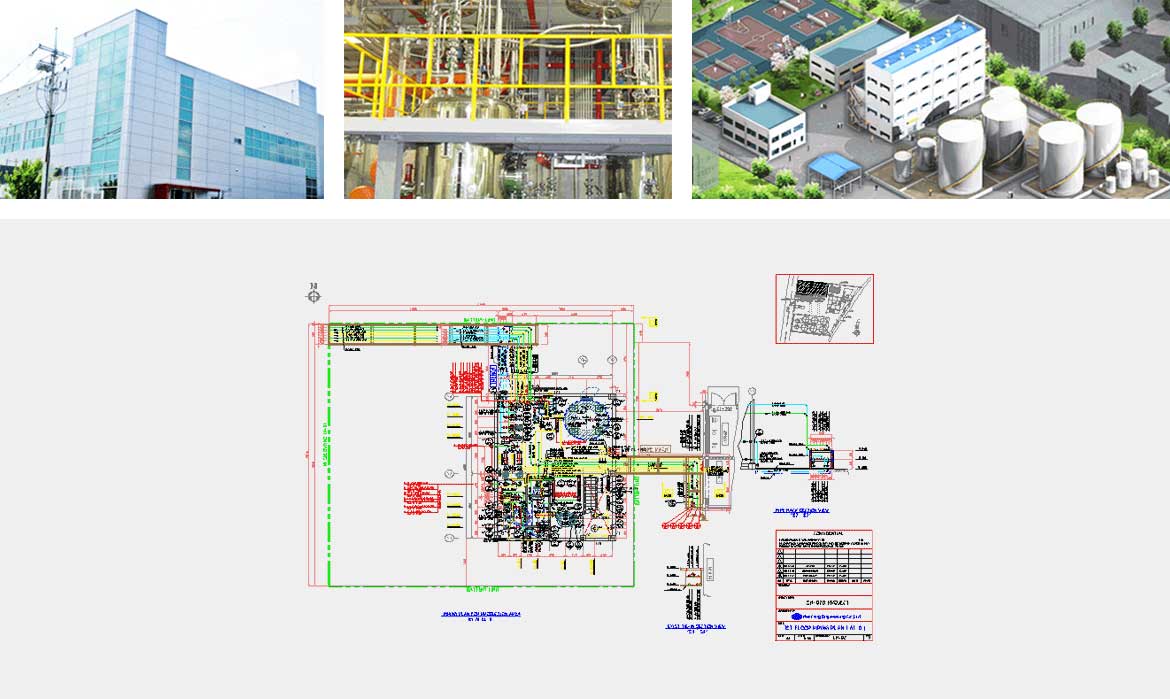

정밀화학 공정 설계 및 시공 전문업체로서 PLAN에서 부터 제품생산까지 turn-key base system으로 고객만족을 위해 최선을 다하고 있습니다. 공정에 필요한 장비를 고객사항에 맞추어 직접 설계 및 제작하며 공정 설계 및 구조물, 배관, 공조, 전기, 계장을 직접설계 시공하여 향후 유지관리 및 A/S등 향상된 ENGINEERING서비스를 제공합니다.

Bio-Diesel

Bio-Ethanol Plant

Reactor System

Distillation System

Basic &

Detail Design

Construction

의약품 및 생물의약품 제조에 있어서는 유효성(Efficacy), 안전성(Safety), 안정성(Stability) 등을 재현성 있게 확보하는 것이 필수적이다. 따라서 이를 확보하기 위해 미국 FDA 등 선진국 규제기관들은 CGMP 등 GMP 규정을 엄격히 적용하고 있고 선진국 뿐만 아니라 다른 모든 국가에서 의약품의 수입허가 시 CGMP 또는 이에 준하는 규정(EU-GMP 등)에 따른 제조 및 관리를 필수적으로 요구하고 있어 개발된 의약품의 해외시장 진출을 위해서는 CGMP 규정을 만족시키는 기술(이하, CGMP기술)의 개발 및 확보가 필수적이다. CGMP(현행 우수제조관리기준) 유효성, 안전성, 안정성이 보장되는 의약품을 재현성 있게 제조하기 위해 제조공장의 구조·설비를 비롯하여 원료의 구입으로부터 제로, 품질관리·보증, 포장, 출하에 이르기까지의 생산공정 전반에 걸쳐 요구되는 기본규정

국내의 CGMP기술 수준 기반이 열악하고 전문 인력도 극히 소수로 제한되어 있어 상당수의 국내 제약기업들이 왜소한 국내시장의 제한을 극복하기 위해 해외시장 진출을 시도함에 있어 CGMP기술의 부재는 큰 장애요인이 되고 있다. 국내 제약기업들이 국제 수준의 인·허가에 필요한 기술을 선진국 수준으로 향상시키지 못할 경우, 생산한 제품의 판매가 불가능하게 된다. 또한, 향후 차세대 성장동력 사업의 일환으로 바이오신약이 개발되어도 CGMP기술이 개발되지 않으면 개발된 의약품을 해외시장으로 수출할 수 없게 되어 결과적으로 바이오신약 개발이 연구개발에 그칠 수밖에 없다. 우리나라에도 한국식품의약품안전청이 KGMP(한국우수제조관리기준)를 제정하고 국내에서 생산, 유통되는 각종 식품과 의약품에 이를 적용하고 있으나, KGMP는 그림에 보였듯이 세계기준인 CGMP에 비해 그 적용범위가 제한적인 요구하는 관리 수준도 낮다. 이에 따라 한국식품의약품안전청은 국내 의약품생산 기술의 향상을 통하여 국민의 건강과 복지 수준을 높이는 동시에 의약품 수출을 위한 기반 확보를 위하여, 2010년까지 국내 GMP 수준을 CGMP 수준으로 향상시킨다는 방침을 정하였다. 따라서 국내 제약회사는 물론 관련 중소기업 및 벤처회사들이 자체 CGMP기술을 확보하는데 손쉽게 활용할 수는 기술기반을 마련하기 위해서는 생물의약품 생산에 필요한 CGMP기술 표준화작업이 시급히 이루어져야한다. 개발된 CGMP기술은 생물의약품은 물론 다른 모든 종류의 생물산업 제품의 생산과 품질관리에 포괄적으로 적용될 수 있다.

CGMP의 Quality Program 문서 체계는 네 가지 Level로 분류된다.

Level 1은

Quality Manual로 주요 요구사항을 나타내고 프로그램을 설명하는 개괄적이고 총체적인 문서이다.

Level 2는

6개 시스템에 대한 요구사항 및 공정을 일반적인 수준으로 설명하는 Policy이다.

Level 3는

6개 시스템 내에서 Level 2보다 더 상세화된 작업 절차를 나타내는 문서인 SOP와 Protocol이다.

Level 4는

위에 포함되지 않은 기타 문서로 Form, 각 공정이나 절차를 실행하면서 실제 data를 기록한 기록서 및 참조 문헌, 업체 제공 문서 등이다.

| Validation & Engineering장비공급자가 제공하여야 할 문서 | 기능 규격서(Functional Specification) | ||

|---|---|---|---|

| 디자인 규격서(Design Specification) | |||

| 설계도면 | P&ID or System Diagram | Control Panel Drawing | |

| Layout | PLC Diagram(적용시) | ||

| Assembly Detail Drawing | 전기, 제어 Sequence Diagram | ||

| 기타디자인 문서 | Equipment List & Engineering Calculation Data Sheet | Digital or Analog Input / Output Data | |

| Detailed Part List | Lubricant List & Schedule | ||

| Measuring Equipment List & Specification | Welding Procedure % Specification | ||

| Valve List & Specification | Cleaning / Pass List | ||

| Spatr Part List | Commissioning Part List | ||

| Sub_Vendor List | Fabrication Procedure & Time Line | ||

제출시기 설계 적격성 평가 단계 / 장비 제작단계 이전 / 구매 계약단계 이전

| 장비 공급자가 제공하여야 할 문서 | ||

|---|---|---|

| 장비 및 설비 제작 단계 | 장비/설비 설치 및 시운전 단계 | 설치 및 운전적격성평가 단계 |

| FAT Protocol & Report | 설치/운전/유지보존 매뉴얼 | 주요 구성품 시험성적서 |

| Weding Quality Report (적용시) | 설치/운전/유지보존 매뉴얼 | 주요 구성품 시험성적서 |

| Surface Quality Report | SAT Protocol & Report (육안검사, Function Test, Control Loop Test, 절연저항(접지) Test, Inssulation Test포함) | 계측기 교정성적서 |

| 수압 Test Report (적용시) | 주요구성품 Catalog Information | |

| 압력용기 감사증 (적용시) | 윤활유 성적서, 냉매, 보온재 등의 MSDS자료 | |

| 공급자 출하검사 성적서 | 해당장비의 운전 및 유지보존관련 교육계획서 | 설치 및 운전적격성평가 수행결과 일찰사항에 따른 시점 및 예방조치 계획서 보고 (일찰 발생시) |

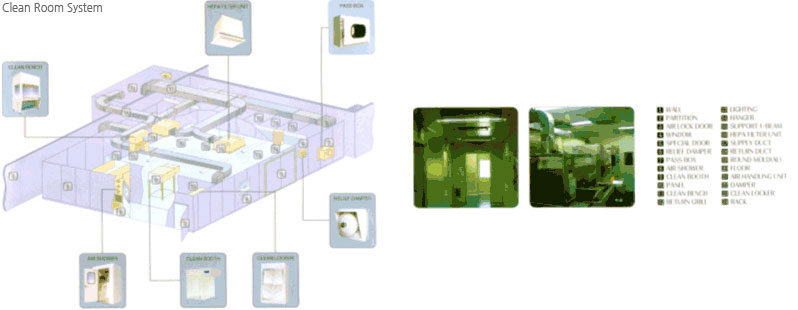

클린 룸(Clean Room)이라 하는 것은 산업 현장 중에서 고도의 청정도를 요하는 경우에 특정 공간을 외부와 차단하여 먼지나 미세 입자 등을 차단시키는 시스템을 말합니다. 이러한 Clean Room을 분류하는 기준은 대체로 입자의 분포를 가지고 정의하는데, 보통 [Class]라는 용어를 사용해서 정의합니다. "1ft 공간에 직경 0.5㎛ 이상의 입자가 몇 개 이하로 관리되고 있는가" 하는 것이 Class의 정의라고 할 수 있습니다. 가령 어떤 공장에서 사용하고 있는 Clean Room이 "Class 1000" 성능이라고 하면, 이 Clean Room 안에는 1ft 당 직경 0.5㎛ 이상의 입자가 1000개 이하로만 존재하도록 관리할 수 있다고 생각하시면 되겠습니다. LCD나 PDP등을 제작하는 디스플레이 산업 현장에서는 보통 Class 100 또는 Class 1000 정도의 시설을 사용하고 있으며, DRAM등의 반도체 소자를 제작하는 곳에서는 Class 1 또는 Class10 정도의 시설을 사용합니다. Clean Room에서 청정도를 유지하는 방법에 대해서 간략하게 설명을 하자면, Clean Room 내부에서는 공기의 순환이 크게 위에서 아래로 향합니다. 공기의 흐름을 늘 아래로만 향하게 하여, 공기중에 부유하고 있는 미세 입자들을 바닥으로 끌어내리기 위함입니다. 이때 먼지들이 빠져나갈 수 있도록 Clean Room 바닥에는 볼펜 직경만한 구멍들이 존재하고 있습니다.

아래로 흘러 내려간 공기는 Clean Room 외부에서 위로 흐른 다음 다시 Clean Room 천장을 통해서 유입되고 순환이 반복되는데, 이때 천장의 Hepa Filter라는 것을 통과하면서 미세먼지를 여과하게 됩니다. 이러한 공기의 순환 및 공기 필터를 통해서 Clean Room의 청정도를 유지하는 것이지요. 그렇다면, Clean Room에서 가장 큰 오염원은 무엇일까요? 바로 사람입니다. 사람은 온 몸이 미세 입자들로 가득차 있습니다. 기침이나 재채기할 때는 말할 필요조차 없으며, 사람 몸에서 나는 땀이나 내쉬는 숨에도 수 많은 미세 입자들로 가득차있기 때문입니다. 따라서 Clean Room에 출입하기 위해서는 까다로운 출입절차를 거치게 됩니다. 이 과정에서 여러 차례 세정과정도 거치고, 일반적으로 입는 옷 대신에 'Smock(방진복 또는 무균복이라고도 함)' 이라는 옷을 입고 들어가야 합니다. 이러한 Clean Room은 디스플레이나 반도체를 직접 제작하는 곳 외에도 대학 등의 연구기관이나 반도체 공정기계를 만들어내는 부품 공장등에서도 사용하고 있습니다. 또한 박테리아가 존재하지 않는 환경으로도 만들 수 있어서 생물학 실험실 등에서도 사용하고 있습니다.

BD STORAGE TANK

OFF_SITE STORAGE TANK

ACETONE STORAGE SYSTEM

E.O/P.O STORAGE SYSTEM